درباره ما

Guangzhou Kaixi Wisdom Valley Technology Co.,Ltd

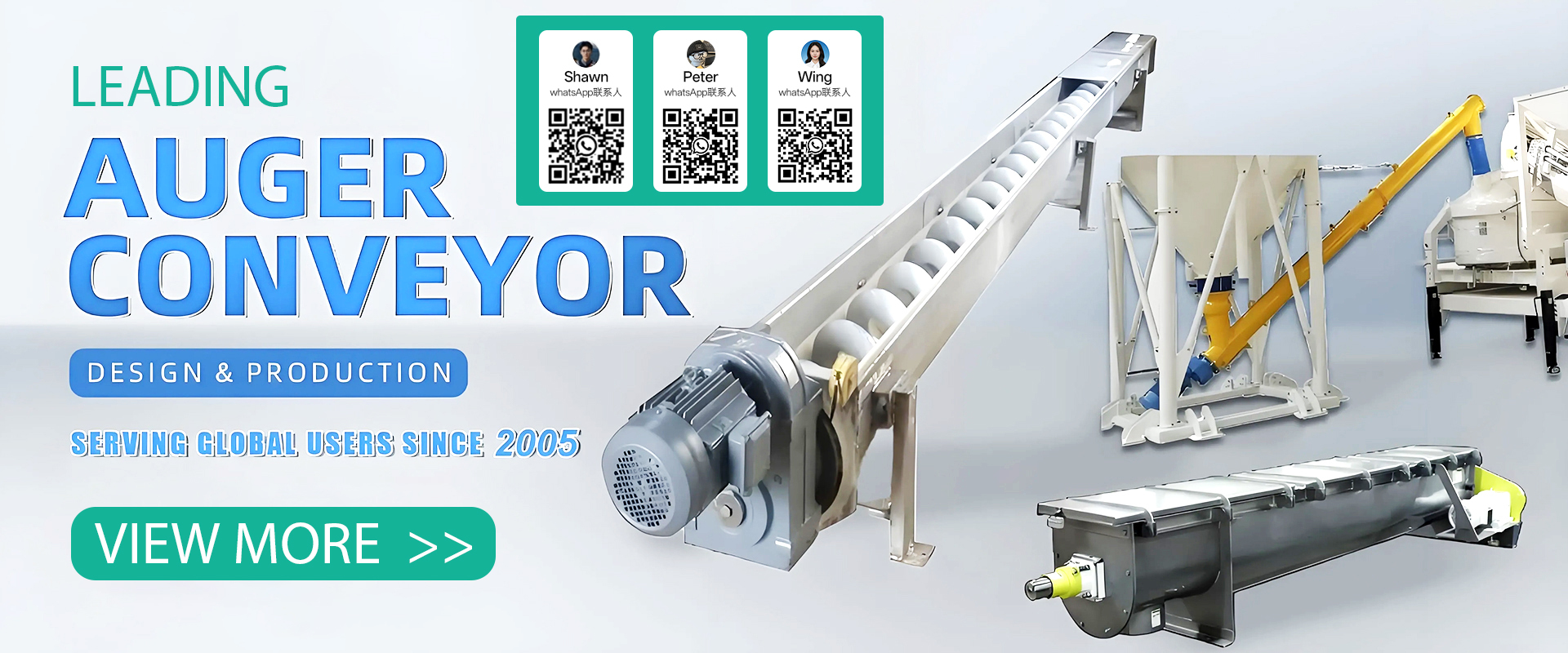

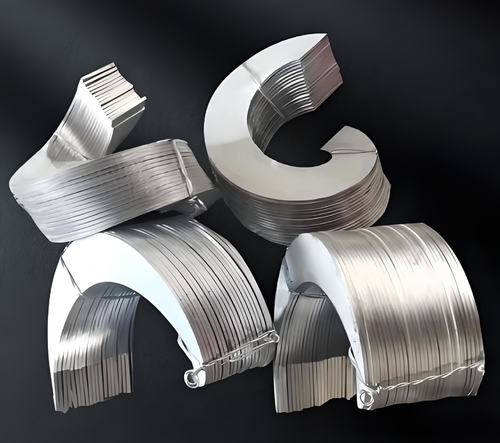

شرکت فناوری دره خرد گوانگژو کایشی، با نام اختصاری WeSeW در متن زیر، در سال 2005 تأسیس شد.این کارخانه بیش از 100 کارمند دارد، مساحتی نزدیک به 10000 متر مربع دارد و گواهینامه سیستم کیفیت ISO و گواهینامه حفاظت از محیط زیست را دریافت کرده است.تولید کننده حرفه ای نوار نقاله های مارپیچی.ما یک تولید کننده متخصص نوار نقاله های مارپیچی هستیم که طیف گسترده ای از تجهیزات از جمله نوار نقاله های مارپیچی، بالابرها، میکسرها، شستشو دهنده های شن، شفت های مارپیچی، جداکننده های مغناطیسی و موارد دیگر را ارائه می ده...